-

EMBOUTISSAGE DES VERRIERES

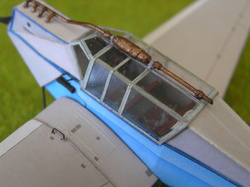

Verrières développables (réalisation Jan Kytop) Verrière emboutie (Caudron C450)

Jusqu'à présent, j'avais écarté d'office (un peu vite d'ailleurs), la possibilité de représenter, de façon transparente, les vitrages de mes maquettes présentant une cabine fermée. Pour les modèles à cabine ouverte, le problème ne se pose pas. La partie vitrée se limite bien souvent à un pare brise de forme simple, plus ou moins cintrée, donc facile à réaliser. Seule la figuration des montants peut être source d'hésitation.

Le choix de vitrages transparents sous entend un aménagement minimum de ce qui se trouve derrière, ce qui, à mes yeux, compliquait le dessin de l'ossature de la maquette. Les parties vitrées étaient donc simplement suggérées sur le recouvrement.

Un modéliste de talent qui sévit sous le pseudo de Jan Kytop, a monté certains de mes modèles pour les faire figurer dans des collections d'avions au 1/200 et au 1/72. En ce qui concerne cette dernière échelle, vu sa proximité avec le 1/66, une réduction des planches à la photocopieuse ne modifie pas particulièrement le mode opératoire du montage.

Non seulement les réalisations de Jan Kytop sont particulièrement soignées mais les vitrages transparents et les cabines aménagées ajoutent au réalisme. La classe quoi! Ceci étant dit, même si la forme des vitrages est développable, leur mise en œuvre fait appel à une certaine dextérité.

Le problème concernant la représentation de vitrages transparents se pose, comme pour les maquettes en plastique d'ailleurs, avec des formes de verrières non développables. Soit on approche la forme au mieux en la rendant développable (le résultat n'est pas toujours heureux), soit il faut se résoudre à les mouler.

Ayant repris la modélisation des avions Caudron Renault de course, j'ai essayé de réaliser une verrière transparente à partir du développé proposé sur mes planches. Le résultat obtenu s'est avéré ètre une injure à la mémoire de Riffart (le concepteur), obsédé par la finesse de ses avions.

Je me suis donc résigné à la mouler. Vu la taille de la verrière, inutile de faire appel aux grands moyens, la technique est celle utilisée pour les formules de maquettes de vol libre dite "cacahuète" ou "peanut" (33cm d'envergure pour 10g).

Elle consiste à emboutir une chute de feuille plastique transparente préalablement chauffée, et donc ramollie, au travers d'une empreinte reprenant la forme de la base de la verrière.

Le poinçon

Il est réalisé à partir d'une chute de bois présentant une certaine dureté. Dans mon cas j'ai sculpté la forme à l'extrémité d'une baguette de Niové de récup, un bois exotique qui s'apparente au buis. Si vous mettez la main sur des anciennes équerres, règles ou T de dessinateur: c'est le luxe. La forme est celle de la verrière moins quelques 1/10 pour tenir compte de l'épaisseur de cette dernière.

L'empreinte

Dans une chute de contre plaqué (par exemple) on réalise un trou correspondant à la forme de la base de la verrière (hors tout, c'est à dire épaisseur du vitrage inclus). Cette empreinte est ajustée de façon que le poinçon y circule librement avec un peu de jeu (jeu légèrement supérieur à l'épaisseur du transparent).

Les bords de cette ouverture sont cassés (arrondis) pour éviter au transparent d'accrocher lors de son passage dans le trou.

Le transparent

Le transparent est issu d'un emballage thermoformé de denrée alimentaire (les rayons "pâtisserie" sont une excellente source où se procurer ce matériau....)

Mode opératoire

La chute de transparent est agrafée sur la plaquette autour de l'empreinte (peu importe la face puisque l'on a arrondi les bords de l'empreinte des deux cotés).

Le poinçon est immobilisé fermement (dans un étau par exemple).

On chauffe progressivement le transparent (décapeur thermique en ce qui me concerne, mais au dessus d'une bougie cela doit marcher aussi) jusqu'à ce que celui ci commence à se ramollir.

On présente alors la plaquette et son transparent sur le poinçon (transparent en dessous) de façon à faire pénétrer ce dernier dans l'empreinte et l'on appuie....modérément de façon à former notre verrière en repoussant le transparent ramolli. Il faut procéder rapidement car le transparent retrouve très rapidement sa rigidité initiale.

Attention à la chauffe. Si pas assez chauffé, ce n'est pas grave. On re-chauffe et on réitère l'opération. Si trop chauffé, c'est raté, le transparent a fondu. On n'a plus qu'à remettre un nouveau transparent en place et à recommencer! Pour donner une idée, le temps de chauffe dépend de la nature du transparent et de la source de chaleur utilisée, mais, dans tout les cas, cela va vite et se compte en secondes.

poinçon et empreinte après emboutissage: vue de dessous.... .....et de dessus ...et voila le résultat!

Il ne reste plus qu'à détourer la verrière ainsi obtenue et admirer l’œuvre.

-

Commentaires